Extrusor de Mendel

Esta página describe el extrusuor estándar para RepRap Mendel. Hay alternativas experimentales (y mucho más avanzadas pero menos validadas) aquí(en inglés) y aquí(en inglés) que te podrían interesar mirar también.

Mendel usa un extrusor termoplástico basado en el Thermoplast Extruder Version 2.0 de RepRap. El principio es exactamente el mismo, pero un rediseño ha las piezas RP en un solo componente (haz click aquí para ver las instrucciones de como hacerse con las piezas reprapeadas). El resto de esta página abordará solo el nuevo montaje.

Contents

Lista de materiales

Para un solo montaje.

| Nombre | Cantidad | 'Cantidad total | Tipo |

| Barrera térmica y boquilla [Thermal-barrier and nozzle] | 1 | 1 | Montaje |

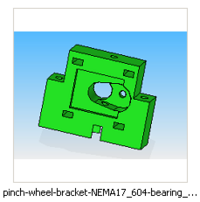

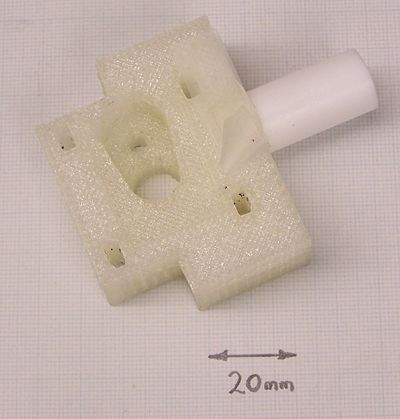

| pinch-wheel-bracket-NEMA17_604-bearing_1off.par | 1 | 1 | RP |

| m3-capx25.par | 4 | 4 | Cierre |

| m3-washer.par | 4 | 4 | Cierre |

| 624-bearing.par | 1 | 1 | Cojinete |

| m4-nylock.par | 1 | 1 | Cierre |

| m4-washer.par | 5 | 5 | Cierre |

| m4x16-cap.par | 1 | 1 | Cierre |

| m4x40-cap.par | 2 | 2 | Cierre |

| stepper-motor-nema17-fl42sth47-1684A-01.par | 1 | 1 | Motor |

| placa de prototipado | 1 | 1 | Electrónica |

| ~4cm de reductor de calor [heatshrink] | 1 | 1 | Electrónica |

| 6-ohm de longitud de alambre de nicrom(en inglés) con aislante de fibra de vidrio | 1 | 1 | Electrónica |

| 200mm de cable de cinta de 4 hilos [4-way ribbon cable] | 1 | 1 | Electrónica |

| cordón de férula o de cuero [bootlace ferrule or crimp] | 2 | 2 | Electrónica |

| Termistor | 1 | 1 | Electrónica |

| Conector de 4 pines [4-way Pin-Header] | 2 | 2 | Electrónica |

Barrera térmica y boquilla

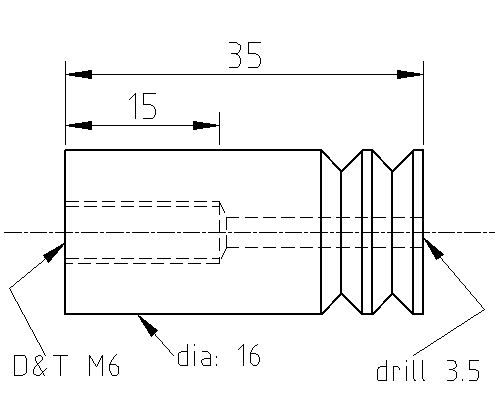

Estas son las únicas piezas de RepRap que necesitan ser cosidas a máquina. Los archivos DXF para esos dibujos creados por el programa CAD libre QCad están en la carpeta mendel/mechanics/solid-models/extruders/pinch-wheel de la descarga general de RepRap.

Estas son las dimensiones de la barrera térmica. Está hecha de una varilla de PTFE de 16mm de diámetro.

Si no tienes acceso a un torno, puedes probar este método(en inglés)

Empieza confrontando los extremos. Luego taladra un centro, y luego condúcelo recto con un taladro de 3.5 mm. Usa un ciclo de martillo para dejar limpio el material.

Lo siguiente es marcar, en una broca de 5 mm, 15 mm desde la punta de con un bolígrafo de punta fina (el agujero para el M6), y taladrar lo que has marcado.

Ahora marca 15 mm desde el extremo de un agujero del M6, apaga la corriente de tu torno, y pon la pieza en la cabeza móvil del torno. Gira el portabrocas a mano, corta el tubo del M6 hasta tu marca.

El corte en forma de valle al final de la barrera térmica, necesita cubrir en su longitud, algo menos de los 10mm de alto. Su propósito es facilitar el agarre con algo de pegamento, y por eso no hace falta que sea muy preciso, ni tienen por que ser exactamente dos. Lo he hecho perfectamente bien insertando el cilindro en el portabrocas de un taladro Black&Decker y luego usando una lima triangular contra el.

Este es el cañón. Está hecho de varilla roscada de latón M6 (o un tornillo de latón M6 con la cabeza cortada).

El siguiente paso es mucho más fácil de hacer con un torno. Aunque si no tienes a tu disposición uno, puedes taladrar la varilla hasta el final con una perforadora, una broca de 3.5mm y un tornillo de banco, luego taladra un agujero de 0.5mm con una tuerca ciega, asegúrate de que primero usas una taladro centrado para conseguir que todo se mantenga concéntrico.

Comienza confrontando los extremos. Luego haz una pequeña muesca con la broca de centrar. Taladra el agujero de 0.5 mm para la boquilla con unos 3 mm de profundidad. Hazlo lenta y suavemente, y retira el taladro constantemente para limpiar las virutas. Un taladro de 0.5 mm es muy frágil.

Luego gira y agarra el soporte unos 45o y gira el extremo cónico. Agárralo bien para deshacerse de la marca dejada por la broca de centrar y para quitar un trozo del agujero de 0.5 mm. Probablemente el agujero de 0.5 mm esté cerrado - límpialo a mano con la broca de 0.5 mm en un portabrocas manual.

Manteniendo ambas en tus manos, pon una broca de 3.5 mm al lado del latón. Coge unos 2 mm del extremo acabado en punta del cono que giraste, y cámbialo de sitio de tal forma que esté tan cerca como se posible de la punta y quede un trozo de latón para agarrarla bien. Marca donde llega el otro extremo del latón con el bolígrafo fino, y una vez más perfora hasta la marca. El hueco de 0.5 mm que hiciste debería encontrarse con el hueco de 3.5 mm, pero de nuevo necesitarás limpiarlo a mano usando la broca de 0.5 mm.

Piezas RP

Cablear y pegar

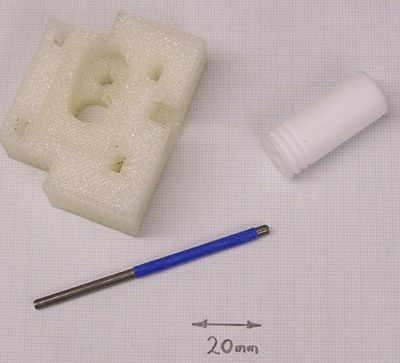

La barrera térmica PTFE se debe pegar a la pieza reprapeada con pegamento epoxy. Cualquier epoxy fuerte servirá; El Araldite rápido es bueno.

Necesitarás una varilla de 3.5 mm de diámetro para dejar los agujeros para excluir el pegamento y conseguir que todo quede centrado. Yo no tenía una varilla de 3.5 mm, así que hice una con una varilla de 3 mm y algo de cinta Scotch (la azul en la imagen).

Pon una pequeñísima cantidad de silicona gris en la varilla para evitar que el pegamento se atasque, y une las piezas. Monta algunos bloques de forma que puedas mantener el ensamblaje, con la barrera térmica apuntado hacia arriba en posición vertical para que el pegamento se seque.

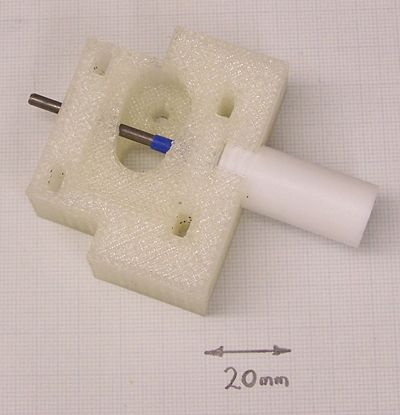

Revuelve el pegamento, retira la barrera térmica, aplica el pegamento a las paredes de la pieza reprapeada con un pequeño destornillador. Ten cuidado de no pegar el plano del fondo del agujero.

Aplica el pegamento alrededor de los valles de la barrera térmica, y ensambla las piezas. Si retuerces la barrera térmica alrededor de la varilla que la atraviesa ayudarás a que se extienda el pegamento. Añade más pegamento si quedan huecos - verás que si lo añades al agujero en el lateral, y luego retuerces la barrera térmica un poco, arrastrarás el pegamento y harás que se desplace entre las piezas.

Pon un trozo de cinta sobre el agujero en el lateral.

Mantén el dispositivo con la barrera térmica apuntado hacia arriba para que el pegamento se seque.

Cuando el pegamento esté gomoso, pero no completamente seco, retira la varilla. Utiliza una broca de 3.5 mm para limpiar a mano cualquier resto de pegamento que pudiera quedar.

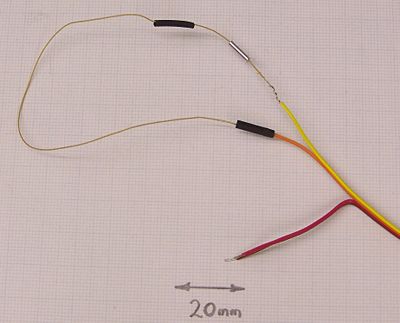

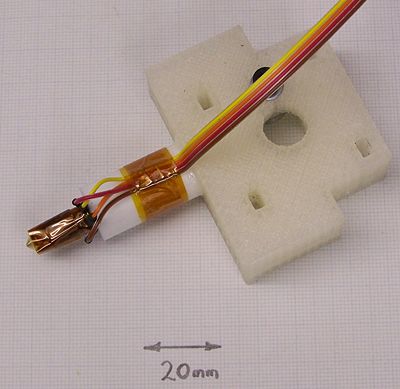

Corta un alambre de nicrom(en inglés) (con aislante de fibra de vidrio) de 6-ohm de longitud y pela los extremos.

Corta unos 200 mm de longitud del cable de cinta de 4 hilos y pélalos en unos de sus extremos. Pela una pareja unos 15 mm y la otra pareja unos 5 mm.

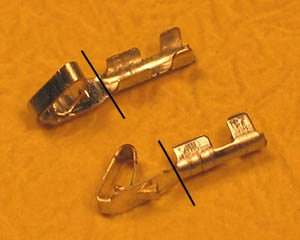

Debajo hay otro método en lugar de usar cordones de férula, que pueden ser difíciles de encontrar, y es solo un ejemplo de cuero. Corta el extremo de la cabeza de cuero marcada en negro.

Enrolla uno de los extremos de los cables largos hacia un extremo del alambre de nicrom(en inglés), y aplasta un cordón de férula sobre el para asegurarlo (también se puede modificar cualquier otro cuero conector de cabezal en lugar de la férula). No deberías soldar las conexiones de alambre de nicrom(en inglés) porque:

- La soldadura no derrite el alambre de nicrom(en inglés); puedes usar soldaduras de alta temperatura, pero necesitarás una soldadura de hierro muy caliente, y

- El alambre de nicrom(en inglés) se pondrá muy caliente durante su uso normal y puede fallar ocasionalmente.

Pon manguitos termo-retráctiles sobre el cordón de férula o cuero.

Ahora has con el otro cable lo mismo. Piensa cuidadosamente en que orden y que orientación pones el cordón de férula y los manguitos antes de enrollar los cables...

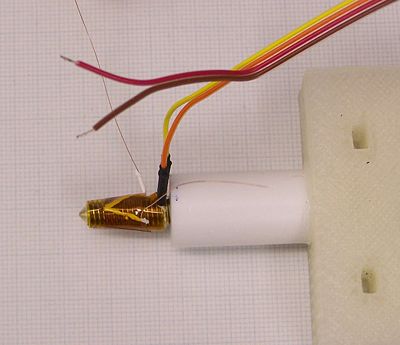

Envuelve cuidadosamente unos pocos centímetros de cinta de fontanero PTFE alrededor del cañón de latón donde se atornillará en el cilindro PTFE para mejorar el agarre. Atornilla fuertemente el cañón en el PTFE, pero no tan fuerte como para dañar el PTFE - recuerda que es frágil.

Corta unos 20 mm de cinta Kapton(en inglés) de 10mm de ancho, y pégalo al lateral de la mesa de forma que puedas cogerlo fácilmente.

Wind the nichrome wire onto the brass in the valleys of the threads. Start at the PTFE end, run a length straight towards the tip, then wind round and round back to the PTFE covering the straight piece you just laid.

Wrap the Kapton tape on to hold the coils you've made.

Cut a couple of 5mm lengths of Kapton tape and fold them over the leads to the temperature-sensor. Then use more Kapton tape to attach the sensor near the tip of the nozzle. Make sure the sensor itself is touching the brass of the barrel.

Cut two short lengths of heatshrink and put them on the other pair of ribbon cable wires. Solder those wires to the temperature sensor leads, and then put the heatshrink over the joints. Have the leads sticking out sideways outside the wound tape to keep these joints cool.

Wind more layers of Kapton tape on to secure everything and to give a bit of thermal insulation.

Attach the ribbon cable to the PTFE with a final length of Kapton tape.

Assembly

Vuelve a la página de origen, Construcción mecánica de Mendel.