PCB Heatbed/ja

|

English • العربية • български • català • čeština • Deutsch • Ελληνικά • español • فارسی • français • hrvatski • magyar • italiano • română • 日本語 • 한국어 • lietuvių • Nederlands • norsk • polski • português • русский • Türkçe • українська • 中文(中国大陆) • 中文(台灣) • עברית • azərbaycanca • |

開発状況: 開発中

| 説明 | PCB (プリント基板) によって構成されているヒートベッドです。 |

| ライセンス | GPL 2.0 |

| 作者 | Josef Průša |

| 協力者 | |

| ベース | mendel/darwin/repstraps |

| カテゴリー | Heated Bed |

| CAD モデル | http://www.thingiverse.com/thing:3919 |

| 参考リンク | http://josefprusa.cz/pcb-heatbed-final-mounting-and-wiring-solutio |

警告

"警告!!! PCBヒートベッドを購入する際には、販売場所に充分気をつけてください!! ヒートベッドは 35μm 銅張積層板からエッチングして製作されたものである必要があり、これはとても重要な必要条件です! 必ず販売者に確認してください!! 通常の基板と同様、銅メッキによって製作されたものでは、最終的な基板上の銅の厚みや均等性が保証されません。 もし銅が均等に張り合わされていない場合、基板全体に熱が分散されなくなってしまったり、出力される全体の熱量が充分なものではなくなってしまったりするでしょう。

あなたが最も注意するべき点は、めっきスルーホールです! 穴のメッキには、銅メッキが必要となるはずです。

概要

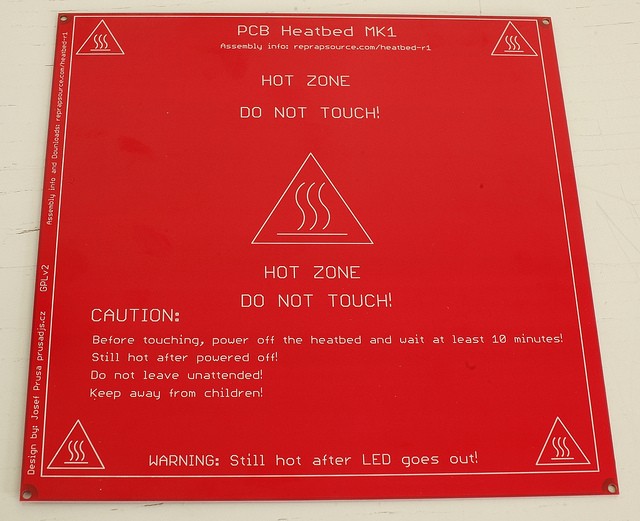

オリジナルの PCB ヒートベッド である MK1 は、 Josef Průša によって開発されました。

- 200 mm x 200 mm のアクティブな加熱エリア

- 209 mm 間隔で開けられたマウント穴 (アクティブエリア外)

- 214 mm x 214 mm の全体の PCB サイズ

"I was working on this idea for nearly six months, inspired by neufeld.newton.ks.us/electronics/?p=864."

(このアイデアに辿り着くまでに約6ヶ月の時間をかけました。このデザインは neufeld.newton.ks.us/electronics/?p=864 の影響を受けています。)

設計図

.brd ファイルはこちらからご利用いただけます。http://www.thingiverse.com/thing:3919

マウントプレートなどをつくるために必要な、機械的な設計図はこちらからご利用いただけます。http://www.thingiverse.com/thing:21271

プリント

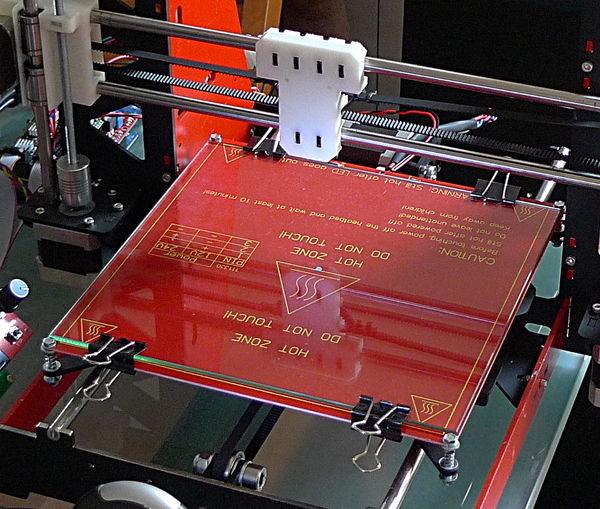

以前は、カプトンテープでPCBを覆い、脱脂をしてからプリントする方法が用いられていました。 2015年1月現在、より一般的になりつつある代替手段として、3mm のホウケイ酸ガラスをダブルクリップで固定して使う方法があります。(議論タブ をご参照ください。) ガラスへのプリントオブジェクトの食いつきは、ヘアスプレー ("エクストラハード" タイプ) を綺麗な面に吹きかけることで向上させることができます。

ABS の温度域: 100-110°C

PLA の温度域: 50-70°C

これらの温度域の設定は、あくまで目安の値であり、あなたの使う プリンター/フィラメント/ホットエンド によって異なります。何度もプリントして、どの温度が最も適しているかを試してください。

ヒートベッドを取り付ける際には、電源 に10A以上の余裕が持たされていることを確認してください!!!

取り付け方法

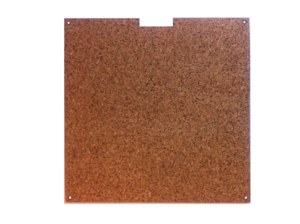

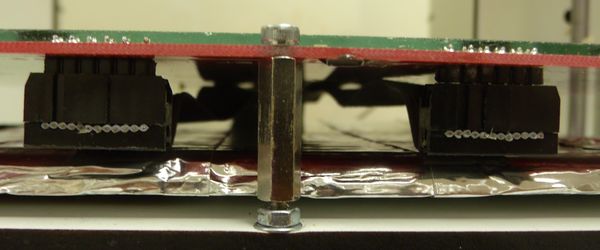

私 (prusajr) はガラス板 (3mm) にコルクでできた断熱スペーサーを接着剤で固定し、それをさらに接着剤でヒートベッドに取り付けるという、よく知られた方法を用いています。

http://www.flickr.com/photos/prusajr/5410919911/

http://www.flickr.com/photos/prusajr/5410919707/

このとき、四点のみで固定をしてしまうと、PCBにもともと存在する歪みが問題となってきます。したがって、上記の方法でコルクをマウントすることが推奨されます。(中心に取り付けられているコルクがPCBの平らさを保つことができるため) ベッドを取り外すのをより容易にするため、マグネットをコルクの代わりとして使うこともできます。

私 (mooneyj) はこの方法を、ビルドプラットフォームがZ軸方向にしか動くことのない、darwin タイプのプリンターでのみ試したことがあるのですが、プリントを速く行うと、Darwinプリンター自体が振動し、ヒートベッドが若干ながら動いてしまうようです。Y軸に加速度の働くMendelでも、恐らく同様のことが起こってしまうでしょう。もしかすると、マグネットとボルトのハイブリッド構造を取り入れると、上手く動くのではないでしょうか?

色々と方法がある中、2015年現在の主流は、ヒートベッドの上に四角いガラス板 (200mm x 200mm) をそのまま置き、ダブルクリップで4点を固定する方法となっています。クリップは熱や圧力で溶けてしまうことはありませんし、ベッドにガラスを効率的かつ充分な力で固定できます。また、この方法であれば、クリーニングのために取り外すのもより容易になります。

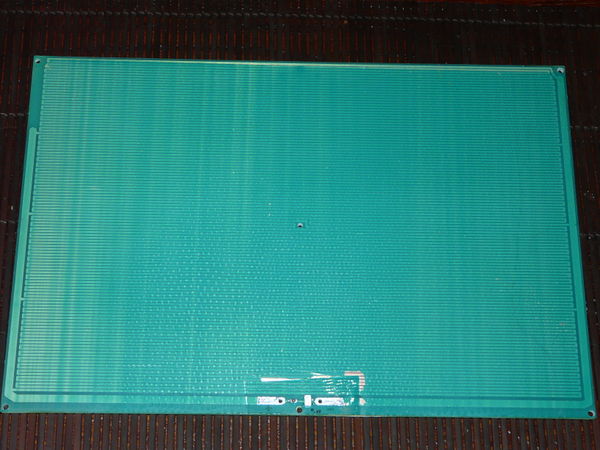

面の方向

PCB ヒートベッドには2つの面があります。1つは銅の回路がある面 (下面) で、1つはそれがない面 (上面) です。PCBヒートベッドの古いバージョンでは、回路がない面にのみシルクスクリーン印刷が行われていました。2015年1月現在では、PCBヒートベッドは両面にシルクスクリーン印刷がなされています。

以前までは、プリントヘッドがヒートベッドの表面に当たってしまったとき (Z-min エンドストップが正しく動作しなかったときなど) に、回路にダメージが与えられてしまう可能性があることから、ヒートベッドの上面にプリントをする方がより安全だと考えられていました。当然ながら、プリントサーフェスとしてガラス板が用いられている場合には、PCBの回路部は保護されます。ただし、何らかの原因でノズルが当たった際にガラス板にダメージを与えてしまう可能性があるため、ヒートベッドのマウントスプリングは強すぎてしまうことのないように注意してください。

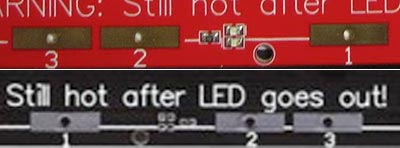

LED、抵抗、配線類もまた、何らかの原因でプリントヘッドに接触してしまう可能性があるということにご注意ください。

PCBヒートベッドがガラス板と共に用いられている場合の 2015年1月現在の主流は、PCBヒートベッドの回路部を上面にマウントする方法です。これにより、ガラスへの熱伝達効率を上げ、またPCBの加熱をより速くさせることができます。

取り付け部品

LED (オプション)

LEDはオプションで取り付けることができます。もしLEDを使うのであれば、抵抗を取り付ける必要があります。

部品

2 x 表面実装型 LED

1 x 1KΩ 表面実装型抵抗器

それぞれ異なる方向 (極性) にLEDを取り付け、ヒートベッドの配線の極性がどちらを向いていてもLEDが点灯するようにしてください。極性をしっかりと把握しているのであれば、取り付けるLEDは1つだけで構いません。

電子部品

RAMPS

バージョンに合わせて、RAMPS1.4、RAMPS1.3、または RAMPS1.2 をご参照ください。

Sanguinololu

Sanguinololu のヒートベッドのコネクターからの電源からは、MK2 PCB ヒートベッドは 最高 110℃ まで加熱することができます。電源は 300W 以上の容量を持ったものを選び、電源から Sanguinololu までの配線には全体で 20A 以上の電流が流れても問題のない配線を用いる必要があります。300W ATX 電源 と 4線 ATX デュアル 12V コネクター を使用した場合においては、正しく動作することが確認されています。

注意: ヒートベッドのMOSFETは非常に高温となるため、ヒートシンクを取り付けることが推奨されます。

注意: 実際にヒートベッドを使用する前に、そのボードの抵抗値を図ることをお勧めします。私 (evilB) はこれを怠ってしまい、過電流により、RAMPS 1.2 のMOSFETを焼いてしまいました。このときの測定抵抗値は 0.8Ω でした。

トラブルシューティング

RepRapの3Dプリンターにおいて、ヒートベッドはしばしば様々な問題の原因となります。以下は、考えられる問題 と その原因、そしてそれに対する解決方法を正しく調べるためのリストです。

問題1) PCBヒートベッドの電源が入ってすぐに、電源のスイッチが落ちてしまう。

- 原因1) あなたの電源が、12V 15Aの電力を有効に供給できるものかどうかを確認してください。もし古いPCの電源を使っているのであれば、その電源は要求される電流を供給できないか、バランス抵抗を必要としている可能性があります。

- 解決法1) より優れた電源を使いましょう。RepRapへの電源選び をご参照ください。

問題2) PCBヒートベッドが必要な温度に達しない。または、目標温度に届くまでにとても時間がかかる。.

これは恐らく、RepRapビルダーにとって最も一般的な問題です。これには様々な原因が考えられます。

- 原因2a) プリンターの電源を完全に切り、ヒートベッドの抵抗値をマルチメーターで計測してください。計測される抵抗値は 1.2Ω 以下でなくてはなりません。もし 1.2Ω 以上の場合には、あなたのヒートベッドは充分な電流が得られず、要求温度に到達するのに必要な熱を発することができません。

- 解決法2a) そのヒートベッドを購入元へ返品し、正しい抵抗値が得られる新しいものを入手してください!

- 原因2b) 計測したPCBヒートベッドの抵抗値が 1.2Ω 未満である場合には、加熱中のヒートベッドターミナル周辺の電圧を確認する必要があります。例えば 11.7V など、もし電圧が明らかに低い場合には、そのヒートベッドは充分な電流を得ることができず、要求温度に達するのに必要な熱を発することができないでしょう。

- 解決法2b) ヒートベッドとコントロールボードを接続する配線に対して、正しい電線 (14ゲージ が推奨です) を使っていることを確認してください。また、あなたの電源が、高負荷時に正しい電圧を出力できているかも確認してください。必要な部品は交換してください。

- 原因2c) PCBの回路部分が上側を向いていることを確認してください!

- 解決法2c) 必要であればPCBヒートベッドをひっくり返してください。

T3) PCBヒートベッドの温度を確認したのですが、一様に加熱が行われません。.

- D3) これはとても一般的ではありますが、それほど重要ではない問題です。外周部と中心の温度の差は、通常は ±3℃ 以下であり、角も他の部分に比べ、必ず温度が低くなってしまいます。

- S3) 以下に記載されているPCBの断熱の様々な方法を確認してください。これらをうまく使うことで、PCBの下面からの熱損失を最小限に留めることができます。

以下のビデオは、PCBヒートベッド MK2 が 60℃ まで加熱される様子を赤外線カメラで撮影したものです。

断熱

ヒートベッドの下面に断熱加工を施すことは、加熱時間を短縮し、加熱パフォーマンスを向上させるのにとても良いアイデアです。とても高い温度を得る際には、断熱加工を必ず行わなくてはならいような場合もあります。

効果が確認されている方法は以下の通りです。

- コルクボード

- コットン

- ウールのフェルトシート

- レスキューシート。詳細は Robert氏のヒートベッド をご覧ください。登山者などが使う、銀または金のレスキューブランケットです。

- ガラスファイバーマット

- シリコンまたはテフロン製のクッキングシート

派生モデル

以下に挙げられるヒートベッドは、MK2から派生したモデルの数々であり、Prusa氏によるデザインではありません。

MK2, MK2a

It's not successor of MK1 even with its name. It's concurrent design. - Josef Prusa

(名前から勘違いされがちですが、MK1の後継モデルではありません。ただ同時に存在しているデザインです。- Josef Prusa)

MK2a ヒートベッドは、Think3dPrint3d の Tony によって細かい変更が加えられたモデルです。

MK2a について

Josef氏のオリジナルデザインはとても気に入っていましたが、スルーホール部品が使えるようにした上で、サーミスターを中心から突き抜けるようにして、Josefがデザインした回路もある、'裏' のシルクスクリーン印刷面をよく見えるようにしたいと思っていました。

MK2aにはいくつかの改良された変更点があります。

- 中心に設けられたマウント穴。これは Nophead氏 により提案されたデザインで、ベッドのレベリングがより容易になります。

- 1206サイズの表面実装部品を取り付けることのできるよう、より大きくなったLEDと抵抗のパッド

- 電線をより半田付けしやすく、リボンケーブル (例: Mendel90 でのヒートベッドの接続方法) を接続しやすいように、より広くなった半田エリア。また、スルーホールのサイズも大型化されました。

- 加熱回路側ではない面の冗長パッドは、誤解を防ぐために取り除かれました。メッキ以外の製造法によって製作されているPCBの場合、これらは電気的には接続されていません。(Josef Prusa氏が上述されている通り、メッキによって製作された基板はあまり良くありません。)

MK2a 改良更新点

(by Tony from Think3dPrint3d)

リボンケーブルをより使いやすくするため、以下の点を変更しました。

拡張されている半田パッドに設けられた穴

これにより、圧接端子に対応したピンヘッダーを使うことができるようになりました。

またさらに、ヒートベッドに配線を取り付けるのも非常に簡単になりました。

SVG レイアウトファイル

MK2aレイアウトには、SVGバージョン (Inkscape) のファイルもあります。

レター/A4サイズのみしかプリントできないプリンターでトナー転写法を行いたい方々に向けて、2つに分割されたバージョンもあります。 分割されたバージョンにおいて、それぞれのレイアウトの接続部の電気的に接続される点が少なくなるように設計されているため、同時にアイロン転写しても簡単につなぎ合わせることができます。またこれにより、エッチング前に行う、ブリッジ部に必要な耐エッチング塗料を塗布する作業も簡単になっています。

(完全な方法については、エッチングヒートベッドの作り方 をご覧ください。)

設計図

MK2の .brd ファイルは次のリンクから入手できます。File:PCB heatedbed Mk2.brd

MK2aの .brd ファイルは次のリンクから入手できます。File:PCB heatedbed Mk2a.brd

プリント

ポリイミドテープで覆ったベッドであれば、直接プリントすることはできますが、完全に平らなPCBは存在しません。より良い結果を得るため、以下の方法にしたがって取り付けることをお勧めします。

取り付け方法

MK2 MK2ヒートベッドはどちらの面を上にしても問題なく取り付けできます。ただ、基本的にはJosef氏が説明している方向となるように設計されています。(参考リンク: http://josefprusa.cz/pcb-heatbed-final-mounting-and-wiring-solutio)

The holes in the 4 corners to attach the heated bed MK2 to the top print plate are not suitable for M3 bolts though! Use M2.5 instead.

ガラスはヘッドが衝突してしまった際の傷からベッドを保護します。また取り外しが簡単になります。

基板のサイズはMK1デザインと全く同じです。

基板と厚板の遮熱加工を行うことで、加熱時間と消費エネルギーを削減することができます。例は次のページに挙げられています。

http://reprap.org/wiki/Mendel_heated_bed#Thermal_Insulation

Caution, I have not tried this with the temperatures that the PCB bed can reach!

MK2a

MK2aにはフロント側の中心部にマウント穴が設けられており、3点での固定が可能となっています。4点での固定に比べ、こちらの方がよりベッドのレベリングが簡単になります。先に2つの穴のある端をレベリングして固定し、その後に前述のマウント穴の部分をレベリングします。完璧に平らで、剛性のあるベッドとするため、ガラス板を用いることを強く推奨します。

面の方向

MK2

The PCB still has a side with the traces on and a side without but now the silkscreen is on both the top and bottom, this makes it look good even when 'upside down' under a layer of glass. The LED, resistor and power wires can be mounted on either side of the board, with either surface mount or through hole components. If you are using through hole be careful when soldering not to interfere with the glass and introduce a gap between the glass and the PCB. If the MK2 board is made properly without copper plating then be sure to only solder the LED and resistor to the same side and the tracks. This problem is solved in the MK2a by removing the pads on the non connected side.

| MK2 | MK2a |

|---|---|

| MK2b デュアルパワー | |

There is a central hole in the board and it is sized so a small thermistor

(for example the EPCOS one: http://uk.farnell.com/jsp/search/productdetail.jsp?CMP=i-ddd7-00001003&sku=3878697 ) will fit though it allowing contact directly with the glass.

todo: test efficacy of using heat sink compound to better thermally couple the thermistor to the glass

接続方法

PCBヒートベッドには極性は影響しませんが、LEDを取り付ける場合には極性に気を付ける必要があります。

MK2

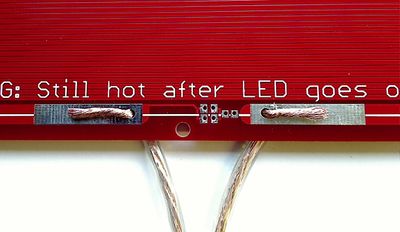

There are pads and un-plated through holes for connecting the power wires. Ensure that the wire you use is thick enough for 10A, and solder it to the pads on the track side of the PCB. It is a good idea to think about strain relief so your moving build platform does not flex the joint, this can lead to failure of the joint over time. I recommend routing the wire from the heated bed to strain relief on the thick sheet before routing it to your controller/power supply. todo: get pictures of strain relief

MK2a

The pads to solder onto have been greatly increased as shown in the picture below. The picture shows the wires prepared for soldering routed through the holes for extra security. This does not remove the need to use proper strain relief.

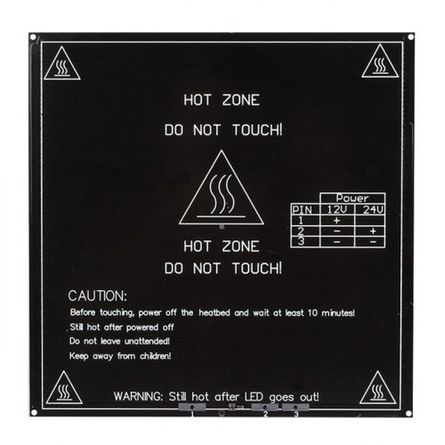

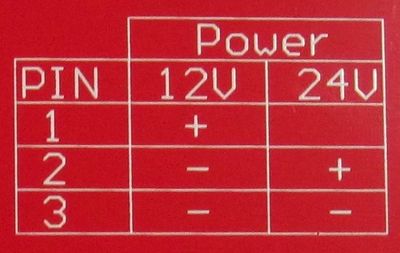

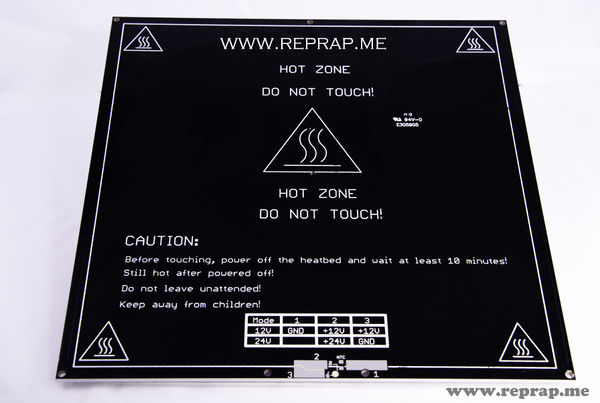

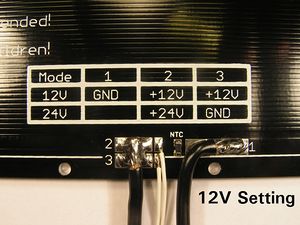

MK2b Dual Power

As you can see in the pictures below depending on the voltage you want to use you have to use different solder pads, but it's written on the PCB which pads have to be used for which voltage.

MK2i The MK2i is connected just like the MK2a heatbed.

LED (オプション)

MK2

The LEDs are optional, but if you choose to use the LEDs you MUST install the resistor. Solder the components to the pads on the track side of the PCB. With the MK2, conventional wired parts can be substituted for the surface mount parts. If your MK2 board is made properly without copper plating then be sure to only solder the LED and resistor to the same side and the tracks. This problem is solved in the MK2a by removing the pads on the non connected side.

'Parts'

2 x surface mount (0805 size on the MK1 and MK2, 1206 size on the MK2a for easier soldering) or conventional through-hole LEDs. Install with opposite polarity so one or the other will light up regardless of the polarity of the power supply to the board.

1 x 1K ohm surface mount or through-hole resistor

MK2b デュアルパワー

オープンソースファイルは次のリンクからご覧いただけます。http://forum.reprapdiscount.com/forums/oss/

- Dimensions 214mmx 214mm

- Laminate FR4 1.6+-0.15mm

- 2 layer, 35μm copper

- Red Soldermask - both sides

- White Silkscreen - both sides

- Power Input: 12V or 24v

- copper plated holes

- resistance between 1.0-1.2 ohm (12V) or 3-3.4 ohm (24V) (Sainsmart board came in at 1.8 ohm @ 12V/3.6 ohm @ 24V)

MK2i

MK2i は MK2a と MK3 のハイブリッドデザインです。3点と4点のマウントポイントをサポートしています。EPCOSなどのサーミスターを取り付けるための穴が、基板の中心に設けられています。 There are also pads on top and bottom for an SMD or through-hole thermistor. The pads are on the top/bottom (in the center of the PCB, next to the hole) but the thermistor trace is on the top copper and routes again to the bottom for easier wiring, labelled "NTC". This design is versatile and much less tape is needed for strain relief on the thermistor wires.

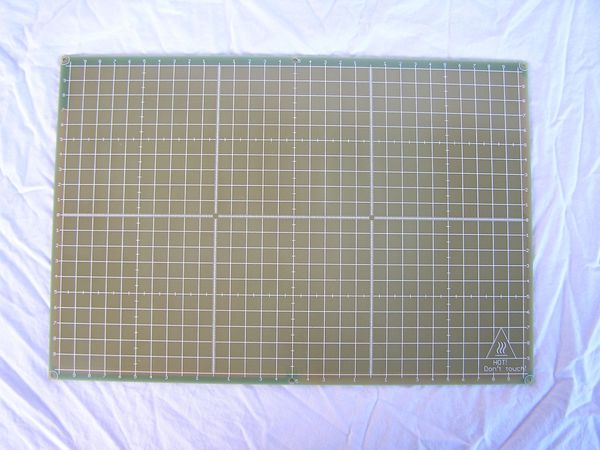

The MK2i also sports an internationalized stencil on top and bottom. The stencil has new international symbols for "hot" and "hot - do not touch", as well as translations in English, Spanish, French, and German. The original CAD file also had translations in Chinese, Russian, Arabic, and Japanese - but it fails to export these character sets so they aren't in the final version.

The code is at https://github.com/Terawatt-Industries/mk2i and comes with a LBR library file. You should be able to have PCBs made from the MK2i Gerbers. It's probably feasible to make this by hand - as much as an MK2a PCB - except in this case you must have bottom and top layers if you want the thermistor wiring feature.

MK2 A4

こちら は私 (Fuintur) のマシンです。私は常々、最低でもDIN-A4サイズの大きさのプロットができる、大きなベッドが欲しいと思っていました。(はい、プリンターとしてではなく、プロッターとしてです。私はこれを芸術目的で必要としていました。) So I built my prusa mendel big enough to be able to host such a HBP PCB. 私はあまりPCB設計ソフトの操作が得意ではなかったため、CADプログラムを使って、設計したファイルをDXFファイルとしてエクスポートしました。ファイルにはいくつかのレイヤーのものが含まれています。それぞれのレイヤーファイルには一目見ただけで分かりような名前をつけてあります。Anyway I'll tell: the layers with number names represent the routing of the traces the width of which is the layer's name in mm. デザインはMK2aのコピーをベースとした上で、Grasshopper の Damrod によって設計された 進化的アルゴリズム を用いて行われています。実際の製造は少し失敗気味でしたが、完璧に動作しています。

- 215mmx 315mm

- 1 レイヤー 35μm copper

- 抵抗値: 1.0 - 1.2 Ω

PCB ヒートベッド 200X300mm

The PCB Heatbed 200X300mm has a 100mm bigger built area then the regular MK2 heatbed and the overall outline is 214X314mm.

It has dual power mode optimized for 12 or 24V but you can also use everything in between (16V, 19V what have you) (Your printer controller will regulate the power to the heatbed in order to get your preset temperature.)

The core is regular 1.6mm FR4 PCB and the print surface is the same as regular heatbeds but with a metric ruler grid.

The connections to the heatbed is the same as the connections on the MK3 Alu. heatbed belov.

The PCB Heatbed 200X300mm is now available in the RepRap.me webshop.

- Dimensions 214mm x 314mm

- 1 layer 35μm (1oz base) copper

- Resistance between 1 and 1.3 ohm for the 12V

- Resistance between 4.5 and 5 ohm for the 24V

- 110 degrees Celsius possible for both 12V and 24V

- Running 24V on the 12V terminals will heatup the heatbed to 100 degree in only 2 minutes

- 180 degree Celsius max. temperature

MK3 アルミニウムヒートベッド デュアルパワー

アルミニウムヒートベッド MK3 は、MK2と同様の機能を持ち、12Vと24Vどちらの電源でも動作させることができます。

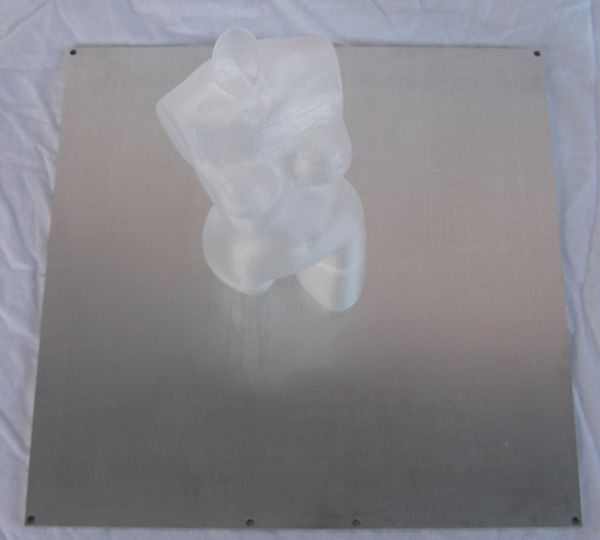

- 3.2mm アルミ板と一体化されたヒートベッドです。ヒートベッドの上に直接プリントでき、ガラス板は必要ありません。PCBヒートベッド+ガラスの方法よりも、より軽く済むため、速いプリントを行うのにとても有効的です。

- デュアルパワー対応。12V または 24V でコントロールします。24Vでコントロールする際には、12Vと比べて細めのケーブルを用いることができます。

- A central mounting hole on the front side to allow for three point mounting. This is much easier for bed leveling in comparison to 4 point mounting. First level the side with two holes and fix in place, then level the side with one hole.

- Large solder pads for multiple wires (ribbon cable) or a SMD pinhead connector can be mounted.

- Pads for SMD thermistor 1206

- 214mm x 214mm

- 1 レイヤー 35μm (1oz ベース) 銅箔

- Resistance between 1.4 and 1.6 ohm for the 12V

- Resistance between 5.0 and 5.4 ohm for the 24V

- 100 degree Celsius possible for both 12V and 24V

- With 15V on the 12V terminals will maintain approx. 115 degree Celsius without regulation

- Running 24V on the 12V terminals will heatup the heatbed to 100 degree in only 2 minutes (Your printer controller will regulate the power to the heatbed in order to get your preset temperature.)

- 180 degree Celsius max. temperature

When connecting the heatbed in the 12V setting it is important that you connect solder pad 2 and 3 directly on the heatbed.

Recommended NTC: EPCOS - B57621C104J62 - THERMISTOR, 100K "or whatever thermistor you normally use."

入手先

完成済みPCBヒートベッドについては、以下をご覧ください。

MK1

- RepRap 購入者向けガイドをご参照ください。

MK2/MK2a/MK2b

- MK2B From RobotDigg (CN)

- MK2A, MK2B, MK3 - TaoTac.com VN

- MK2B Dual power 12/24V US

- Alfa-Tech3D MK2B (DK, Worldwide)

- http://www.3distributed.com/products/mk2-heated-bed-1

- www.gadgets3d.com

- www.RepRap.me

- rp3d.com

- Botech Circuits MK2a

- eBay MK2a

- MK2a, MK2b (214x214mm, 314x214mm and 326x326mm) from ThingiBOX

- Paoparts (fr) MK2a

- CREATEC 3D (ES, Worldwide)

- RepRapWorld

- RepRap Portugal MK2B Red and Black

- www.hta3d.com (MK2A 300x200, MK2B, MK3-ALU, Borosilicate tempered glass and more!!)

- orballoprinting.com MK3 MK2B wolrdwide shipping

- MK2A

- Alfa-Tech3D