WolfStrap/de

Nachdem es in Deutschland noch sehr schwierig ist an Mendelteile zu kommen, hab ich nach einer billigen, einfachen Lösung gesucht mir meine Teile selber zu machen.

Dazu sei gesagt, ich bin kein Fachmann was Holzverarbeitung angeht... Hauptsache es funktioniert.

Esthetik ist ein Fremdwort, das ich nicht kenne :)

Ich wollte das ja eigentlich nicht Veröffentlichen, nachdem ich aber drum gebeten worden bin... bitteschön.

Kommentare könnt ihr gerne hier im Deutschen Forumablassen.

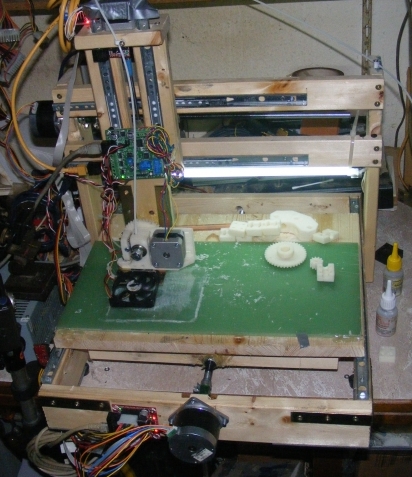

Die Bilder stammen noch aus verschiedenen Bau- Versuchsfasen. Das ist das Ergebniss:

Extruder

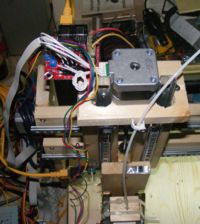

Anfangs habe ich mir auch den Extruder aus einem Holzklotz gemacht, den hab ich aber wieder verworfen.Danach hab ich mir behelfsmäßig diesen(linkes Bild)gebaut. Die Heizspitze ist jetzt in meinem neuen Extruder. Sie war mit 2 kleinen Spax unten an dem Alu-Winkel angeschraubt. Der Kabelbinder verhinderte, dass das Material immer wieder weg rutschte.

Damit habe ich mir dann den Wade's Geared Nema 17 Extruder gemacht.Weil sich meine Konstruktion so schlecht regeln ließ... Ich mußte in der Firmware bei der Extrudergeschwindigkeit zu weit unter Null. Das macht die Platine nicht mehr sauber mit.

Aber der Wade-Extruder läuft Prima.

Sogar noch mit einem 280mNm Stepper.Wiki-Geared_Nema17_Extruder

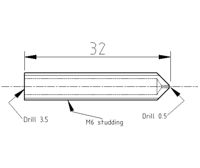

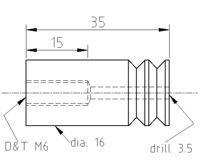

Ursprünglich hatte ich die Spitze auch genauso nachgemacht. Mußte aber feststellen, das diese Zeichnung so nicht funktioniert.

Folgende Änderungen habe ich nach einigen Versuchen dann vorgenommen.

Die Bohrung in dem Messingteil, die hier mit 3,5 mm angegeben ist, habe ich mit einem 3 mm Bohrer gemacht. Da die Bohrer nie sehr genau sind, wird die Bohrung ca 3,1-3,2 mm. Die Bohrung in dem Teflonteil, dem Isolator, habe ich nur mit 2,8 gebohrt. Außerdem habe ich den Isolator nur 25mm lang gemacht, so das die Bohrung kürzer wird. Teflon gleitet sehr gut und ist relativ weich. Wenn der Kunststoff einmal in der Bohrung ist lässt er sich, trotz des eigentlich zu engen Durchmessers, noch gut schieben. Das Messingteil ist eh heiß, da passt sich der Kunststoff an.Was erreiche ich damit ?

Ich hatte immer das Problem, das sich der Kunststoff nach oben aus der Düse drückt, und sobald das ganze dann kalt wurde funktionierte die Düse nicht mehr. (Animation vonSpoolhead)

Das ist damit behoben.

Zusätzlich habe ich um das Ende mit dem Gewinde eine Schlauchschelle gebunden. Dadurch wird der Teil außen gekühlt und die Messingspitze bleibt auch bei Druck stabil drinn. Durch die Hitze wird das Teflon nämlich weich und mir sind anfangs immer die Düsen aus dem Gewinde gedrückt worden.

Diese Konstruktion habe ich in den Wade-Extruder mit Sekundenkleber eingeklebt und das hält.

Materialliste

gehobelte Dachlatte 18x45mm

2x 445mm lang (Schienenträger X-Achse)

2x 200mm lang (Schienenträger Z-Achse)

1x ca 300mm lang (Mitnehmer Tisch, Y-Achse)

2x ca 50mm lang (Mitnehmer X-Achse, Z-Achse)

Gehobelte Holzlatte 18x70mm

2x 415mm lang (Grundramen)

2x 450mm lang (Grundramen)

2x 350mm lang (Seitenaufbau, X-Achse)

1x 160mm lang (Z-Achse, Extruderträger)

1x 110mm lang (Z-Achse, Motorplatte)

ein Brett 30x40x18mm (Arbeitstisch) eine 5 mm Sperrholzplatte würde auch reichen, um die Masse zu reduzieren, damit der Motor weniger Kraft aufwenden muß.

Alles einfaches Weichholz. Das billige aus dem Baumarkt. (Sollte ja alles nicht lange halten)

Aber achtet drauf, das die Bretter und Latten auch gerade sind. Das krumme Zeug lasst stehen. Wenn´s länger halten soll könnt ihr natürlich besseres Holz nehmen und alles verleimen.

Alle Maße sind so "Daumen mal PI" also nagelt mich nicht drauf fest :-)

Metall-Schubladenschienen (blos nicht die Plastikdinger)

2 Paar 25er (ca 10€ das Paar)

1 Paar 45er (ca 12€)

Spanplattenschrauben (Spax)

4x25 eine Hand voll

3x15 eine Hand voll

4x35 eine Hand voll

Gewindestange 2x ca 350mm M10; X-Y-Achsen (anfangs hatte ich alles mit M5, kann ich nur von abraten. Die Maschine wird dann zu langsam)

Gewindestange 1x M5 ca 200mm; Z-Achse

Plus jeweils 2 Muttern pro Achse.

Achja. Ein paar Stücke Aquariumsschlauch und 4 Schlauchschellen, als Kupplung

Diverse Metallwinkel (für den unteren Grundramen)]6x 100x100 mm Winkel

4x 120x120 mm Flachwinkel

natürlich Heißkleber... wichtig ;-)

Sobald ich etwas Zeit habe , werde ich weiter ausführen...

- Reihenfolge Aufbau

- Mitnehmer (Gewindespiel austrixen)

--Stoffel15 11:35, 3 March 2010 (UTC)