WolfStrap/de

|

English • العربية • български • català • čeština • Deutsch • Ελληνικά • español • فارسی • français • hrvatski • magyar • italiano • română • 日本語 • 한국어 • lietuvių • Nederlands • norsk • polski • português • русский • Türkçe • українська • 中文(中国大陆) • 中文(台灣) • עברית • azərbaycanca • |

This page is a development stub. Please enhance this page by adding information, cad files, nice big images, and well structured data!

Release status: unknown

| Description | A RepStrap made from wood and hardware store materials

|

| License | |

| Author | |

| Contributors | |

| Based-on | [[]]

|

| Categories | |

| CAD Models | |

| External Link |

Dateien

Google Sketchup 7 File: File:Reprap.skp

Forumsdiskussion

http://dev.forums.reprap.org/read.php?1,37355

WolfStrap-English

Einleitung

Nachdem es in Deutschland noch sehr schwierig ist an Mendelteile zu kommen, hab ich nach einer billigen, einfachen Lösung gesucht mir meine Teile selber zu machen. Dazu sei gesagt, ich bin kein Fachmann was Holzverarbeitung angeht... Hauptsache es funktioniert. Ästhetik ist ein Fremdwort, das ich nicht kenne :)

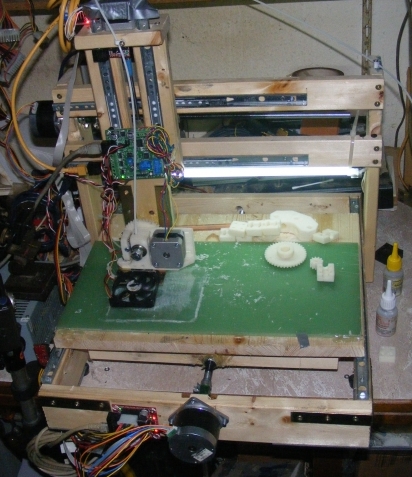

Ich wollte das ja eigentlich nicht Veröffentlichen, nachdem ich aber drum gebeten worden bin... Kommentare und Anregungen könnt ihr gerne hier im Deutschen Forumablassen. Die Bilder stammen noch aus verschiedenen Bau- und Versuchsphasen. Das ist das Ergebnis:

|

|

|

|

| |

|

| Der Großteil des folgenden Textes stammt aus Wolfgang's Feder. Zum Zwecke der besseren Strukturierung habe ich daran nur kleine Veränderungen vorgenommen bzw. kleine Ergänzungen eingefügt. Beschreibungen die bei meinem Bau deutlich von dem von Wolfgang abweichen sind entweder in Absätzen abgetrennt oder mit meinem Tag gekennzeichnet. Das Bild rechts zeigt meine Version eines WolfStrap mit Zahnriemenantrieb für X und Y Achse. --Tiberius 12:08, 21 June 2010 (UTC) |

|

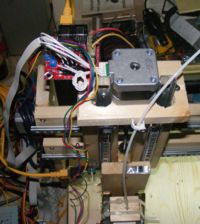

Extruder

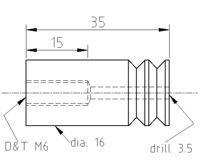

Anfangs habe ich mir auch den Extruder aus einem Holzklotz gemacht, den hab ich aber wieder verworfen.Danach hab ich mir behelfsmäßig diesen(linkes Bild)gebaut. Die Heizspitze ist jetzt in meinem neuen Extruder. Sie war mit 2 kleinen Spax unten an dem Alu-Winkel angeschraubt. Der Kabelbinder verhinderte, dass das Material immer wieder weg rutschte.

Damit habe ich mir dann den Wade's Geared Nema 17 Extruder gemacht.Weil sich meine Konstruktion so schlecht regeln ließ... Ich mußte in der Firmware bei der Extrudergeschwindigkeit zu weit unter Null. Das macht die Platine nicht mehr sauber mit.

Aber der Wade-Extruder läuft Prima.

Sogar noch mit einem 280mNm Stepper.Wiki-Geared_Nema17_Extruder

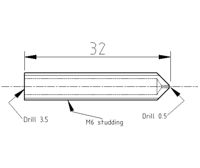

Ursprünglich hatte ich die Spitze auch genauso nachgemacht. Mußte aber feststellen, das diese Zeichnung so nicht funktioniert.

Folgende Änderungen habe ich nach einigen Versuchen dann vorgenommen.

Die Bohrung in dem Messingteil, die hier mit 3,5 mm angegeben ist, habe ich mit einem 3 mm Bohrer gemacht. Da die Bohrer nie sehr genau sind, wird die Bohrung ca 3,1-3,2 mm. Die Bohrung in dem Teflonteil, dem Isolator, habe ich nur mit 2,8 gebohrt. Außerdem habe ich den Isolator nur 25mm lang gemacht, so das die Bohrung kürzer wird. Teflon gleitet sehr gut und ist relativ weich. Wenn der Kunststoff einmal in der Bohrung ist lässt er sich, trotz des eigentlich zu engen Durchmessers, noch gut schieben. Das Messingteil ist eh heiß, da passt sich der Kunststoff an.Was erreiche ich damit ?

Ich hatte immer das Problem, das sich der Kunststoff nach oben aus der Düse drückt, und sobald das ganze dann kalt wurde funktionierte die Düse nicht mehr. (Animation vonSpoolhead)

Das ist damit behoben.

Zusätzlich habe ich um das Ende mit dem Gewinde eine Schlauchschelle gebunden. Dadurch wird der Teil außen gekühlt und die Messingspitze bleibt auch bei Druck stabil drinn. Durch die Hitze wird das Teflon nämlich weich und mir sind anfangs immer die Düsen aus dem Gewinde gedrückt worden.

Diese Konstruktion habe ich in den Wade-Extruder mit Sekundenkleber eingeklebt und das hält.

NACHTRAG:

Mit dem Wissen und der Erfahrung die ich mittlerweile mit diversen Extrudertypen sammeln konnte, muß ich die Aussage die Düse 3 oder 3,2 mm zu bohren etwas Relativieren. Der Durchmesser der Düse hängt von der Länge der Düse ab. Eine lange Düse sollte man 3,5mm bohren.

Das Filament dichtet die Düse ab einer gewissen Länge selber ab. Die Temperatur sinkt ja nach ober immer mehr ab. Je kühler das Filament wird desto härter wird es ja. Irgendwo ist der Härtegrad erreicht, das das Filament nicht ganz weich ist aber auch nicht hart genug als das es formstabil bleibt. An dieser Stelle drückt es sich dann gegen die Wände der Düse und dichtet sie dadurch ab.

Antrieb

Die ursprüngliche WolfStrap Konstruktion von Wolfgang basierte auf Antrieb mit M10 Gewindestangen, genau wie beim RepStrap McWire. Diese stellten sich jedoch als sehr langsam heraus so dass Wolfgang nachträglich auf Kugelkettenantrieb umrüstete. Die Variante mit Gewindestangen ist unten noch beschrieben, es wird jedoch angeraten lieber gleich die Variante mit Zahnriemen zu bauen, vor allem wenn man sowieso vor hat einen Mendel damit zu bauen und die Riemen sowieso kaufen muss.

Hier ein Video das zeigt wie langsam der WolfStrap mit M10 Antrieb ist:

WolfStrap Konstruktion

Materialliste

Achsen und Rahmen

- gehobelte Dachlatte 18x45mm

- 2x 445mm lang (Schienenträger X-Achse)

- 2x 200mm lang (Schienenträger Z-Achse)

- 1x ca 300mm lang (Mitnehmer Tisch, Y-Achse)

- 2x ca 50mm lang (Mitnehmer X-Achse, Z-Achse)

- Gehobelte Holzlatte 18x70mm

- 2x 415mm lang (Grundrahmen)

- 2x 450mm lang (Grundrahmen)

- 2x 350mm lang (Seitenaufbau, X-Achse)

- 1x 160mm lang (Z-Achse, Extruderträger)

- 1x 110mm lang (Z-Achse, Motorplatte)

- ein Brett 300x400x18mm (Arbeitstisch) eine 5 mm Sperrholzplatte würde auch reichen, um die Masse zu reduzieren, damit der Motor weniger Kraft aufwenden muss.

Alles einfaches Weichholz. Das billige aus dem Baumarkt. (Sollte ja alles nicht lange halten)

Aber achtet drauf, das die Bretter und Latten auch gerade sind. Das krumme Zeug lasst stehen. Wenn´s länger halten soll könnt ihr natürlich besseres Holz nehmen und alles verleimen.

Alle Maße sind so "Daumen mal PI" also nagelt mich nicht drauf fest :-)

Metall-Schubladenschienen (bloß nicht die Plastikdinger)

- 2 Paar 25er (ca 10€ das Paar)

- 1 Paar 45er (ca 12€)

- 4x25 eine Hand voll

- 3x15 eine Hand voll

- 4x35 eine Hand voll

- 6x 100x100 mm Winkel

- 4x 120x120 mm Flachwinkel

Antrieb

3 Steppermotoren NEMA17

Für Antrieb mit Gewindestangen:

- Gewindestange 2x ca 350mm M10; X-Y-Achsen (anfangs hatte ich alles mit M5, kann ich nur von abraten. Die Maschine wird dann zu langsam)

- Gewindestange 1x M5 ca 200mm; Z-Achse

- jeweils 2 Muttern pro Achse

- Ein paar Stücke Aquariumsschlauch und 4 Schlauchschellen, als Kupplung

Alternativ kann man als Kuppung auch Messingdübel in der passenden Größe verwenden.

Für Antrieb mit Mendel Zahnriemensatz :

- 2 "kleine" Zahnriemen aus dem Mendel-Zahnriemensatz für X und Y Achsen

- ca. 18cm Gewindestange M8 für Z-Achse mit 3 passenden Muttern

- 1 Messingdübel M8

- 1 Kabelbinder

- 4 Stuhlwinkel 60mm Schenkellänge

Die Stuhlwinkel lassen sich recht leicht zu Haltern für NEMA17 Steppern mit 42mm Flanschmaß umbauen (siehe unten) Im Mendel Zahnriemensatz ist i.d.R ein Z-Riemen in 16mm Breite enthalten. Für den Mendel brauch man nur einen 5mm breiten, nach dem Splitten bleibt also ein zweiter übrig. Optional:

- 4 Kugellager 608 Z (großes Lager aus dem Mendel-Satz = Skateboard-/Inliner-Lager)

--Tiberius 19:01, 18 June 2010 (UTC)

Aufbauanleitung

Achsen und Rahmen

An Werkzeugen wird benötigt:

- Anschlagwinkel,

- Rollmaß

- Dremel oder Bohrmaschine

- Akkuschrauber oder Schraubendreher

- Holzbohrer 2,5mm

- Hand(Kreis)säge.

Optional:

- Rahmenspanner

- Forstnerbohrer ca. 20mm für große Löcher, am besten 22mm (passt für Kugellager)

- Zwinge(n)

- Senker, um die Schraubenköpfe zu versenken

Am besten fängt man mit dem Grundkörper für den Arbeitstisch an. Alle Verschraubungen sollten mit dem Dremel und einem 2,5 mm Bohrer vor gebohrt werden, damit das Holz nicht reißt.

Dazu brauchen wir die 4 Holzlatten 18x70 (415; 450) mm. Rechts und links die beiden langen Teile. Daraus macht man einen rechteckigen Rahmen und versucht möglichst im Winkel zu bleiben. Dabei helfen einem die Winkelstücke und ggf. Rahmenspanner. Auf diesen Rahmen schraubt man die beiden lange Schubladenschienen. Seht zu das die parallel sind, sonst gibt es später Probleme. Jetzt zieht man die beiden Schienen raus, so das man an die Löcher zum Verschrauben kommt, und legt das ganze umgekehrt auf die Holzplatte , die später die Arbeitsplatte werden soll, und schraubt die fest.

Testen ob es sich ohne Widerstand hin und her schieben lässt. Prima. Nun kommt der Mitnehmer dran. Dazu brauchen wir das 300mm Stück 18 x 45 mm Latte. Das schrauben wir erst mal mittig quer unten an die Arbeitsplatte.

So, nun brauchen wir die beiden 18x70x350mm Brettchen und den Grundkorpus mit der Y-Achse. Die beiden Bretter schrauben wir im hinteren Drittel ( so ca. 100mm von hinten ) rechts und links an den Korpus. Achtet auf Winkeligkeit (sowohl in die Höhe als auch zur Arbeitsplatte hin) und die müssen "genau" gegenüber sein. 4 Spax pro Brett müssen schon sein.

Zur Stabilisierung kommen jetzt die beiden Querlatten (18x45x445mm) drauf. Die Erste bündig mit der oberen Kante. Passt auf das die beiden Holme Parallel bleiben. Die 2. im Abstand von ca. 47-48mm dazu, es sollte Hochkant eine 18x45 Latte bequem dazwischen passen, und die Latten müssen möglichst parallel sein. Für den Abstand kann man die beiden 45x50mm Klötzchen mit der 45mm Seite plus ein paar Metallverbinder nehmen um auf ca 48mm zu kommen.Sieht doch alles schon mal gut aus.

So, bis hierher war ja alles noch ganz easy... Jetzt kommt erst mal die Z-Achse drann. Dafür brauchen wir das Stück 18x70x160 mm und die beiden 18x45x200mm . Das Brettchen legen wir vor uns und schrauben die Schubladenschienen mit dem schmalen U darauf. Soweit wie möglich nach außen und zu einer schmalen Seite des Brettchens bündig. An dieser Seite ist auch die Arretierung. Parallel bleiben das ist sehr wichtig WICHTIG, sonst klemmt später die Z-Achse. Ihr müsst den Motor zwischen die beiden Schienen legen können, sonst passt er später nicht. Nun werden die beiden 200er Leisten auf die Schienen geschraubt.

ACHTUNG: Es ist sinnvoller die Schienen anders herum als auf dem Bild zu verwenden. Mit der geschlossenen Seite vorne ist das nachträgliche Schmieren schwerer.--Tiberius 10:39, 24 June 2010 (UTC)

Der Außenabstand muss 110mm ergeben und die Seite die am Brettchen bündig ist ist an den Latten auch bündig. Jetzt könnt ihr das ganze Hochkant vor euch stellen, und die beiden Schienen schauen oben raus (Arretierungen sind unten). Messt nochmal ob die beiden Latten den Abstand verändern wenn ihr das Brettchen hin und her schiebt, dann seit ihr nicht Parallel. Alles klar ? Dann weiter im Text.

Die Z-Achse steht also Hochkant vor euch, ihr seht auf die beiden Latten... nehmt eine Schubladenschiene Legt die Quer vor euch, Arretierung zeigt nach rechts. So schraubt ihr sie mit dem Schmalen U mittig unten an die Leisten. Jeweils eine kurze Schraube pro Leiste. Jetzt Legt das ganze auf das Brettchen und schraubt die 2. Leiste genauso, parallel, im Abstand von ca. 80 mm darüber. Ich hab mir etwas dazwischen gelegt um sie parallel zu kriegen. Schiebt das ganze auf den Schienen hin und her. Es darf nicht klemmen. So weit, so gut.

Jetzt muß das ganze noch auf die X-Achse geschraubt werden. Am besten beide Schienen an einer Seite anschrauben. Nicht zu fest. Jetzt müssen wir drauf achten, das das ganze zur Arbeitsfläche parallel wird. Ich hab mir bei der Montage etwas drunter gestellt. Links festgeschraubt und dabei etwas drunter gestellt, denn die Höhe spielt hier nur eine nebensächliche Rolle. Dann rüber geschoben, angezeichnet, und fest geschraubt. Später muss man sich eh noch etwas auf den Tisch machen, denn das Holz ist nie ganz eben, damit kann man Fehler noch etwas ausgleichen. Bei mir ist es diese grüne Platte.

| Aber... es fehlt noch etwas... klar, die Mitnehmer.

jetzt wo die X-Achse montiert ist, kann man sich von der Rückseite die Position des Mitnehmers auf der rechten Latte der Z-Achse anzeichnen. Ich habe dazu ein Klötzchen (Reststück) 18x45x70 geschnitten. Dafür muss die Z-Achse aber wieder runter...leider. Aber nur der Brett mit den beiden Schienen. Der Rest bleibt drauf. Wenn jetzt das Klötzchen drann ist, drückt es gegen die Motorachse um zu sehen wo die Bohrung hin kommt (12mm). Klotz wieder ab, Bohren. Jetzt solltet ihr Leim oder Kleber verwenden wenn ihr es wieder anschraubt (das ist bei mir eine Schwachstelle). Jetzt müsse man die X-Achse hin und her schieben können und das Klötzchen bewegt sich zwischen den beiden Querleisten hin und her. Tut´s ? Klasse. |

Jetzt müsste noch ein Brettchen übrig sein. 18x70x110 darauf kommt der Z-Motor. So, das er schön in der Mitte sitzt. Wenn ihr hier einen Forstnerbohrer verwendet könnt ihr die Kupplung zur Gewindetange weiter auf den Schaft des Motors schieben, der kommt nämlich durch die Dicke des Brettchens nicht besonders weit auf der anderen Seite heraus. Wie ihr seht müsst ihr noch 2 Bohrungen neben den Motor machen, sonst sind die Schienen im Weg. Auch hier leistet der Forstnerbohrer gute Dienste. die Position müsst ihr messen. Es kommt drauf an wie ihr montiert habt. Aber wenn ihr soweit gekommen seit, dann schafft ihr das auch noch.

| Ich habe M8 verwendet und Platzprobleme mit der Messingdübel-Kupplung bekommen. Um das zu lösen hab ich die Innenkanten der Z-Achsenlatten am Motorträger etwas ausgefräst damit die Schelle Platz hat sich mitzudrehen. Ausserdem hab ich die Kontour des Motors bis etwa der Hälfte der Dicke des Brettchens ausgefräst um mit der Motorachse weiter durch zu kommen. Bei Verwendung vom M5 sollte das Ganze nicht nötig sein.

An's untere Ende der Z-Achse habe ich noch ein Lager für den M8 Antrieb gesetzt. Einfach ein schmales Klötzchen mit einem 22mm Forstnerbohrer halb durchbohren und in der Mitte dieser Vertiefung dann mit einem 10'er Bohrer ganz durch. Da dann ein 608'er Lager ein und von unten an die beiden Rahmenstücke der Z-Achse geschraubt. --Tiberius 12:37, 24 June 2010 (UTC) |

|

Beim Mitnehmer der Z-Achse bin ich etwas ins Schleudern gekommen... ich hab das wieder versucht mit einem Klötzchen zu regeln. Wieder ein Stück von dem 18x45 x 25mm das hab ich dann geschlitzt. In diesen Schlitz hab ich dann 2 Muttern geklebt und die M5 Gewindestange da rein gedreht. Ich würde euch aber heute dazu raten, einen Metallwinkel dafür zu verwenden. Die in den Schlitz geklebten Muttern halten auf Dauer nicht. Mein Vorschlag wäre, nehmt einen Winkel 50x20x15 bohrt in den kurzen Schenkel ein Loch für die Gewindestange. Dann vom Prinzip her wie bei den Holz-Mitnehmern auch. Auf jeder Seite der Bohrung eine Mutter. Aber hier seit ihr und eure Ideen gefragt, ich kann euch ja nicht alles vorkauen :-P

| Ich habe ein Klötzchen mit einer 9mm (für M8 Gewindestange) durch die Länge versehen und von der Seite einen Schlitz reingefräst. Dann habe ich die Dicke des Klötzchens an dieser Stelle mit der Fräse (Raspel geht auch) soweit reduziert dass die in den Schlitz geschobene M8 Mutter an 2 parallelen Flanken bündig damit war. Mit jeweils einem halben Metallverbinder auf jeder Seite habe ich die Mutter dann im Schlitz gegen Verdrehen fixiert. --Tiberius 11:48, 21 June 2010 (UTC) |

|

|

Antrieb

Variante 1: Gewindestangen

--Stoffel15 11:35, 3 March 2010 (UTC)

Zuerst zeichnen wir auf die Frontseite des Y-Achsen Rahmens die Löcher für den Motor an, bohren sie und machen den Motor fest. Wenn man für die Motorachse einen Forstnerbohrer nimmt hat man um die Motorachse mehr Spielraum für die Verbindung mit der Gewindestange. Das Ganze geht besser wenn man die vordere Latte wieder ab macht. Danach schieben den Tisch gegen die Motorwelle, so das ein Abdruck entsteht (dann braucht man nix zu messen). An der Stelle bohren wir ein 12mm Loch, so das die M10 Achse bequem durch passt. Sieht doch alles schon mal gut aus :-)

Jetzt kann man die Achse schon mal am Motor befestigen. Dazu nimmt man das Stück Aquariumsschlauch (20-30 mm) und schiebt es über die Achse des Motors und zieht eine Schlauchschelle drum. Eine Mutter auf die Welle, durchs Loch geschoben, wieder eine Mutter drauf und in den Schlauch damit und ebenfalls eine Schlauchschelle drum. Alternativ kann man auch Messingdübel nehmen (gibts im Baumarkt), die Motorachse mit etwas Klebeband umwickeln, Messingdübel drauf und mit einer Schlauchschelle oder dickem Kabelbinder festziehen. Gewindestange dann in den Dübel schrauben und mit einer Mutter kontern. Meist gibts die Messingdübel aber leider nur in M6 und M8. Achtet drauf das das ganze nicht eiert beim Drehen des Motors. Erste Achse fast fertig... Applaus.

Am X-Träger links kommen dann die Bohrungen für den Motor. Die Mitte der Motorachse sollte 60mm von oben und der Motor nach vorne hin bündig mit dem Brett sein, die Motorachse ist dann ca. 20mm von vorne. Jetzt kann die Gewindestange genauso wie bei der Y-Achse montiert werden. Muttern nicht vergessen. Auf jeder Seite vom Mitnehmer eine Mutter.

Den Motor für den Z-Antrieb habt ihr ja schon auf sein Brettchen zwischen die rausstehenden Z-Schienen gesetzt. Schraubt den Z-Mitnehmer auf die Gewindestange. Dann verbindet ihr die Stange mit der Motorachse und befestigt den Mitnehmer so an dem Extruderträger dass die Achse nicht beim drehen eiert.

Wenn ihr nun bis hier her gekommen seid, Gratulation, habt lange durchgehalten. Jetzt fragt ihr euch bestimmt was soll das mit den beiden Muttern an den Mitnehmern... wenn ich die beide anziehen würde, würden die Achsen blockieren. Damit habe ich das Gewindespiel neutralisiert. Erst mal eine der beiden Muttern mit Heiß-Kleber am Mitnehmer fixiert... jetzt nimmt die Gewindestange die Achse schon mit. Doch wenn ihr den Motor vorsichtig ein wenig hin und her dreht, werdet ihr feststellen das die Achse verzögert mitgeht. Das ist das Gewindespiel. deshalb dreht die 2. Mutter vorsichtig mit etwas Gefühl soweit fest, bis sich die Achse gerade noch bewegen lässt und klebt sie dann fest. Wenn ich das Gewindespiel ignorieren würde, würde man das nachher bei den gedruckten Teilen sehen. Löcher werden oval, Ecken nicht mehr eckig u.s.w.

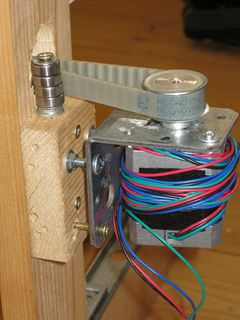

Variante 2: Mendel Z-Riemen

Im Vorlauf zu meinem Bau hatte mich Wolfgang auf die Geschwindigkeitsprobleme mit dem Gewindeantrieb hingewiesen die ihn selber zum umrüsten auf Kugelketten gezwungen haben. Mein Ziel war es soweit möglich nur Teile zu verwenden die später in den Mendel übernommen werden können. Daher habe ich meine X und Y Antriebe gleich aus den Zahnriemen gebaut die sowieso für den Mendel gekauft werden müssen.--Tiberius 11:38, 21 June 2010 (UTC)

Der Z-Riemen des Mendel-Riemensatzes hat genau die richtige Länge für die Y-Achse des WolfStrap. Bei der X-Achse muss marginal aufgefüttert werden. Da der Mendel Z-Riemen in der Regel in 16mm Breite geliefert wird von dem man für den Mendel ein 5mm Stück abtrennen muss hat man sowieso 2 Riemen in der passenden Länge. Ich habe mich entschlossen das schmale Stück für die Y-Achse zu verwenden und das breite für die X-Achse, da meine Y-Laufschienen etwas leichtgängiger waren.

Die Motorhalter können so am Rahmen angebracht werden dass der Riemen darüber gespannt werden kann. Dazu werden durch die beiden Löcher nah an der Motorachse M4 Schrauben gesteckt und in gebohrte 4mm Löcher im Achsenrahmen locker eingesteckt. Mittels jeweils zweier Muttern und einer Unterlegscheibe kann man dann die Entfernung zum Achsenrahmen verstellen. Durch die hinteren beiden Löcher werden Holzschrauben in den Rahmen geschraubt die im gewünschten Abstand vom Rahmen rausstehen so dass die Winkelfläche dann parallel zum Achsenrahmen ist wenn der Riemen gespannt ist.

| |

|

Bei der X-Achse war ein Auffüttern der Breite mit einem kleinen Brettchen erforderlich damit der Riemen passte, ein Stapel der kleinen Lager aus dem Mendel Kugellagersatz hat mit einer Holzschraube und ein paar Unterlegsscheibchen in dieses Brettchen verschraubt dafür gesorgt dass der Riemen durch die Bohrung im Rahmen passte. Bei schmaleren Riemenscheiben sind die vermutlich nicht nötig. Bei der Y-Achse hat es direkt gepasst. Der Motor ist bei beiden Achsen aussen am Rahmen, die improvisierten Laufrollen sind beides mal innen.

Abschlussarbeiten

Zum Schluss muss noch der Extruder am Extruderträger montiert werden. Da hängt es jetzt davon ab welchen Extruder Ihr verwenden wollt. Der Wade-Exrtuder lässt sich einfach mit zwei Winkeln am Trägerbrettchen festschrauben. Wählt einen Metallwinkel der die Masse des Extruder so nah wie möglich ans Brettchen bringt, ggf. ist es erforderlich selber Löcher in die Winkel zu bohren wenn die vorhandenen nicht passen. Kabelhalter am Brettchen sind gut als Führung für das Filament geeignet.

Jetzt ist euer WolfStrap bereit für den Anschluss der Elektronik. Sucht euch passende Stellen am Rahmen um die Boards dranzuschrauben und verlegt die Kabel.

Benutzungshinweise

Schmierung der Schienen

Die Schubladenschienen sind mit irgendeinem seltsamen Schmiermittel versehen. Öl scheint zum verharzen dieses Zeugs zu führen. Generell sollte der Schmierstoff nicht zum verkleben neigen, also kein Öl verwenden.

--Stoffel15 11:35, 3 March 2010 (UTC)

--Tiberius 22:42, 12 June 2010 (UTC)