Wiki tutorial/de

Contents

- 1 Abstract

- 2 WIKI bearbeiten

- 3 Mechanik

- 4 Elektronik

- 5 Firmware

- 6 PC Software (Toolchain)

Abstract

Diese Seite befindet sich noch im Aufbau.

Hier soll ein möglichst umfassendes Tutorial entstehen. Es hat keinen Anspruch auf Vollständigkeit und soll während des Aufbaus und der Inbetriebnahme von zwei Prusa Druckern entstehen.

Die Mitarbeit ist ausdrücklich erwünscht, aus diesem Grund steht im ersten Abschnitt auch gleich wie es geht und wer Scheibfehler findet darf sie behalten ...

Vieleicht wird das ganze noch auf mehrere Seiten aufgeteilt, dann sollte aber nach Möglchkeite eine Hauptseite (Ausgangspunkt) geschaffen werden.

Auch die Strukturierung kann gerne geändert werden.

WIKI bearbeiten

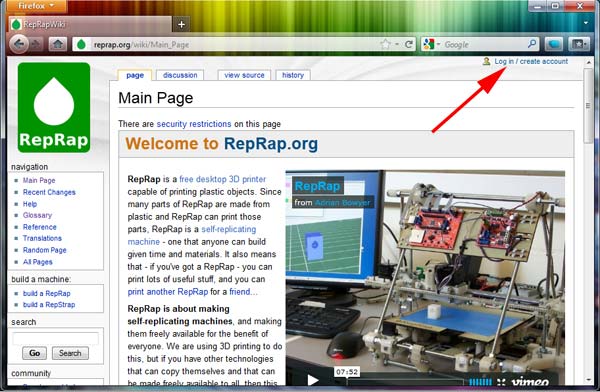

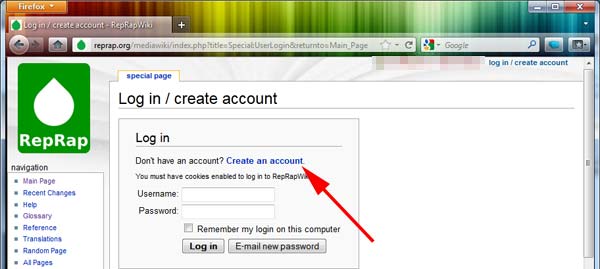

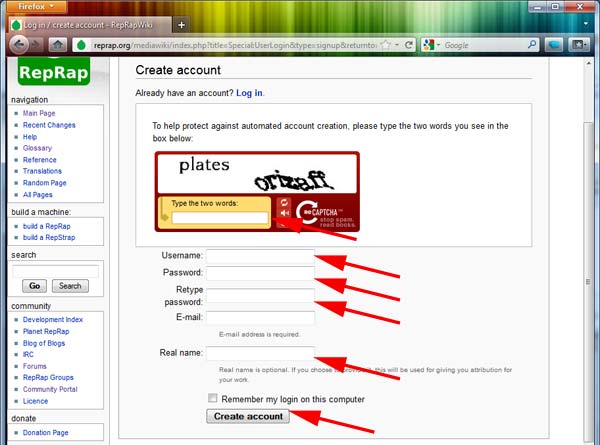

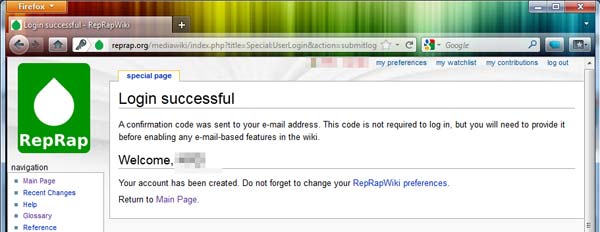

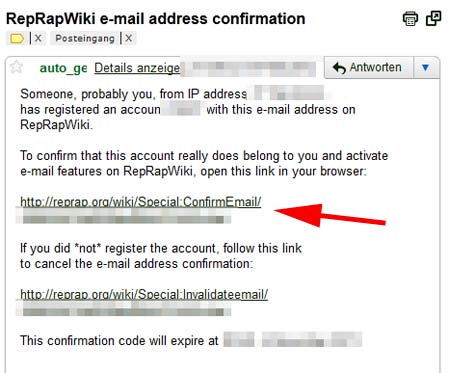

Account erstellen

Zum bearbeiten muss ein Account erstellt werden und an die angeben Adresse wird eine Email zur Verifizierung gesendet. Folgende Bilder zeigen die einzelnen Schritte.

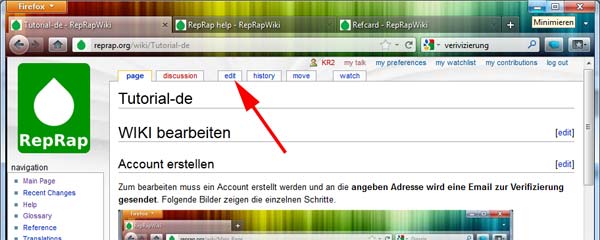

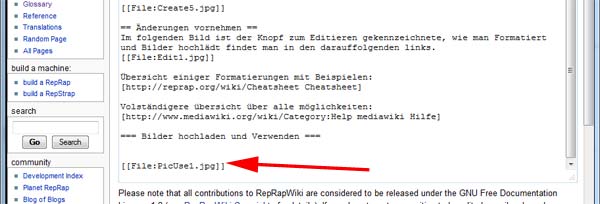

Änderungen vornehmen

Im folgenden Bild ist der Knopf zum Editieren gekennzeichnete, wie man Formatiert und Bilder hochlädt findet man in den links.

Übersicht einiger Formatierungen mit Beispielen: Cheatsheet

Vollständige Übersicht über alle Möglichkeiten: mediawiki Hilfe

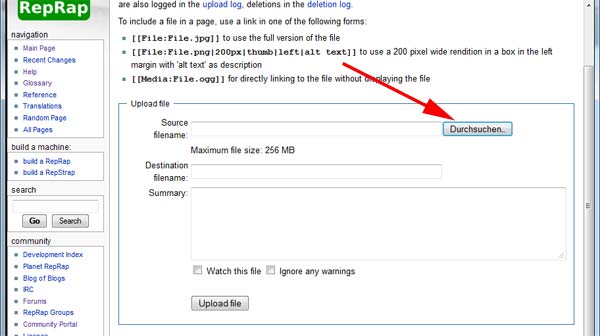

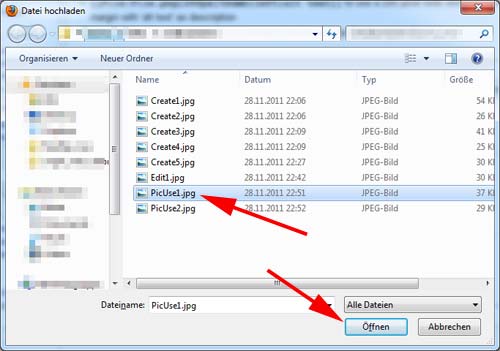

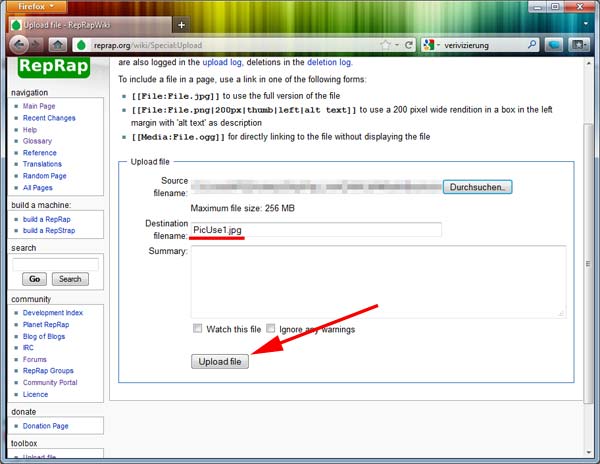

Bilder hochladen und Verwenden

Mechanik

TODO

Elektronik

TODO

Firmware

Marlin

Bezugsquelle

GitHub: Marlin

Komfiguration

Das hier Beschriebene bezieht sich auf die Marlin Firmware in Version 1.0.0 Beta 1, mit RAMPS als Hardware und einen Mendel Prusa Drucker. Alle anpassungen sind in der Datei "configuration.h" vorzunehmen. Nach Änderungen muss der Code compiliert und auf die Hardware hochgeladen werden. Dies wird im entsprechendne Kapitel beschrieben.

Auswahl der richtigen Temperatursensoren

TODO

Kalibrieren der X,Y und Z Achse

TODO

===== Kalibrieren des Extruders (E-Achse) TODO

Firmware Upload

TODO

FAQ

F: Woher kommt der Versatz in x und/oder y-Richtung mit jedem Layer

BILD TODO

A: Je nach Einstellung von SFACT oder Skeinforge ermögliche die Marlin Firmware sehr hohe Beschleunigungen (hier gehts nicht um Geschwindigkeit). Das bedeutet, wenn der Drucktisch oder der Extruder zu schnell abgebremmst oder beschleunigt wird, entsteht durch die Trägheit eine Kraft. Wenn diese das Haltemoment des Motros übersteigt, gehen Schritte verloren.

Lösungen:

In der Marlin Firmware lässt sich in der Configuration.h-Datei die maximale Beschleunigung mit folgenden Definitionen einstellen.

#define DEFAULT_ACCELERATION 1500 // X, Y, Z and E max acceleration in mm/s^2 for printing moves

#define DEFAULT_RETRACT_ACCELERATION 3500 // X, Y, Z and E max acceleration in mm/s^2 for r retracts

Diese Werte veringern, dann sollten die artefacte verschwinden.

oder:

Schrittmotoren mit höherem Haltemoment verwenden, dabei aber auf die passende Ansteuerung achten.

Kalibrierung

PC Software (Toolchain)

Allgmeines

Skeinforg erzeugt GCode und Printrun schickt die dann an den Drucker. SFACT ist das einfachere Skeinforge.

3D Objeckt Datei zB .stl ---Skeinforge/SFACT----> G-Code ----Printrun---> USB (über virtuelle Serielle schntistelle) ---> Marlin/Sprinter Firmware ---> Bewegung ---> echtes 3D Objekt

TODO vieleicht albauf als bild

Skeinforge

GitHub: Skeinforge

Die verwendeted Skeinforge Version ist 45 die verwendte Hardware ist ein Mendel Prusar mit RAMPS und Marlin Firmware.

Wichtig

- Skeinforge hat Probleme mit Umlauten in Pfaden und Dateinamen

- Skeinforge speichert die Profile nach HOME (Umgebungsvariable)(bei Windows normalerweise C:\Users\BENUTZERNAME\.skeinforge) (oder einfach nach dem Ordner suchen) in den Ordner .skeinforge.

Generelles

Skeinforge Profile

Die Skeinforge Profile werden im Pfard der HOME Umgebungsvariable gespeichert, bei Windows sind das normalerweise die "Eigenen Datein". Diese Profile liegen im Ordner .skeinforge.

Anlegen und Verwalten

TODO

Gcode erzeugen

TODO

Erste Schritte

Bei einer neuen Skeinforge Installation sind einige Grundeinstellungen vorzunehmen, damit der Extruder läuft, damit sich der Drucker schneller bewegt und entsprechender G-Code am Anfang und Ende ausgeführt wird. Im follgenden werden die einzelnen Parameter angeben und kurz beschrieben. Die angegeben Werte sind nur als Richtwerte zu sehen und können je nach Aufbau abweisehn. Die Werte dienen auch nur dazu einen Ausgangspunkt für die Kalibrierung zu schaffen, siehe entsprechendes Kapitel.

Skeinforge->Craft->Dimension->Filament Diameter: [2.88] Der Druchmesser des Ausgangsmaterials, dies sollte mölichst genau gemessen werden. (an mehreren Stellen messen und Mittelwert bilden)

Skeinforge->Craft->Dimension->Filament Diameter: [ABS:0.85; PLA:0.97] Unbekannt bzw. noch nicht genau geklärt. Aber scheinbar ist das Volumen des Materials das in den Extruder gesteckt wird kleiner als das was rauskommt. Das kommt vieleicht durch das erhitzen und/oder der herschende Druck in der Spitze.

Skeinforge->Craft->Export->Save Penultimate G-Code: [an] erzeugt eine weitere Datei mit der bezeichnung "penultimate.gcode", welche mit Skeiniso geöffnet werden kann. Dies ermöglichet das Betrachten des Extruderpfads in 3D mit dem Tool Skeinforge->Analyze->Skeiniso. Das gibt die Möglichkeit den Pfad vor dem Druck zu Begutachten oder die Auswirkungen von Parametern zu testen ohne zu drucken.

Skeinforge->Craft->Dimension->Activate Dimension: [an] Dadurch wird der Extruder "eingeschaltet" und sollte Material ausgeben.

Skeinforge->Craft->Limit->Activate Limit: [aus] Schaltet die Geschwindigkeitsbegrenzung komplett ab. Alternativ auf [an] setzen und unter Skeinforge->Craft->Limit->Maximum Initial Feed Rate einen passende Maximalgeschwindigkeit einstellen.

Folgende Geschwindigkeiten auf passende Werte einstellen (angebene Werte sind weider nur Beispiele und meist sehr gering gewählt)

Skeinforge->Craft->Speed->Feed Rate: [30] Bewegungsgeschwindikeit

Skeinforge->Craft->Speed->Flow Rate Setting: [30] Geschwindigkeit des Materials am Eingang des Extruders (ist NICHT die Geschwindikeit an der Spitze des Extruders) (TO PROFE)

Skeinforge->Craft->Speed->Mayimum Z Feed Rate: [30] Maximale Z-Achsn Geschwindigkeit

Skeinforge->Craft->Speed->Travel Feed Rate: [30] Geschwindikgeit wenn der Extruder aus ist. (reisegeschwindigkeit).

Follgendens ist nicht Notwendig war aber sehr hilfreich.

Skeinforge->Craft->Temperature->Activate Temperature: [aus] Wenn diese Option aus ist werden während des Drucks keine Änderung an dem Extuder oder Bett Temperatur vorgenommen, was für den Anfang sehr gut sein kann!!! Wenn ausgschaltet muss darauf geschated werden das der Extruder die entsprechende Temperatur vor dem Druck ereicht hat!!! zB durch Start Datei in unter Skeinforge->Craft->Alteration oder durch mauelles einstellen vor Druckbeginn.

Skeinforge->Craft->Multiply->Activate Multiply: [an] Das erlaubt die Positionierung des Drucks and der mit den Parametern Center X und Center Y auf der selben Seite im Druckbereich.

Skeinforge->Craft->Skirt->Activate Skirt: [an] Druckt einen Linie um das eigentliche Objekt, dadurch ist Material in der Spitze des Extruders wenn der eigentliche Druck beginnt.

Skeinforge->Craft->Alteration->Activate Alteration: [an] Dadurch ist es möglich im Verzeichnis SKEINFORGE_ROOT\skeinforge_application\alterations Datein zu definieren welche G-Code enthalten der zu Beginn und am Ende eines jeden ducks ausgeführt wird. zB um den Drucker am Anfang aufzuheitzen und nach Home zu fahren und nach Ende des drucks den Kopf entsprechend anzuheben.

Skeinforge->Craft->Raft->Activate Raft: Diese Option druckt unter das eigentliche Object ein einfaches Gitter um somit Unebenheiten der Druckplatte auszugleichen.

Kalibrierung

Schlechte Qaulität bei höheren Layern (Single wall object)

BILD TODO 26 und BILD TODO 28 TODO STL

Wenn die höheren Layer nicht sauber übereinander liegen so sind warscheinlich die tieferen Layer nicht fest/hart(==kalt) genug und werden von der nächsten Lage zur Seite gedrückt. Eine gute Lösung ist die verwendung des Cool Moduls (Skeinforge->Craft->Cool). Wenn das Modul aktivirt ist und als Cool Type "Slow Down" ausgewählt wird, so wird die Geschwindikeit so verlangsammt das für Druck diese Lage mindenstens die Zeit "Minimum Layer Time" verstreicht

Kalibrierung

Single wall Objekt ohne ausbrecher

TODO STL FILE

TODO BILD OK und BILD BAD

Hier geht es um den druck eines Object mit nur einer Wand mit der Breite eines "Druckerstrichs". Sollte das oben angeben Objekt bereits ohne Probleme bis ganz oben drucken und so ausehen wie in dem entsprechenden Bild oben dann kann dieser Schritt übersprungen werden.

Sollte das nicht der fall sein so ist es vielleicht der Fall das beim druck die Lage/Lagen unter der aktuelen Drucklage noch zu weich/warm sind und somit durch die neu Lage verbogen bzw zur seite geschoben werden. Eine Lösung hierfür ist das Modul Skeinforg->Craft->Cool welches erlaubt eine Mindestzeit pro Lage einzustellen oder auch Ventilator zu aktivieren. Follgende einstellungen sind für Cool wichtig:

Skeinforge->Craft->Cool->Activate Cool: [an] Aktiviert das Cool Modul

Skeinforge->Craft->Cool->Cool Type: [Slow Down] Sollte die aktuelle Lage nicht länger als die unter

Skeinforge->Craft->Cool->Minimum Layer Time Minimalzeit pro Lage benötigen so wird die Geschwindigkeit soweit verringert das die Lage genau die minmun Zeit benötigt.

Skeinforge->Craft->Cool->Minimum Layer Time: [30] Legt die Zeit fest die eine Lage mindestens benötigen muss. Je nach Aufbau und ob ein Ventilator vorhanden ist kann dieser Wert auch anders gewählt werden.

Wandstärke / Einstellen der Druckmenge

Das einstellen der richtigen menge pro zeit einheit an material ist warscheinlich der wichtigste schrit der kalibrierung, der rest ist meist nur noch feintuning. Hier soll anhand eins single wall objects ein mögliche vorgehensweise hierfür beschrieben werden.

Zum anfang sollte man sich überlegen mit welcher lagen dicke man standarmäßig drucken möchte. Dabei ist zu beachten, je dünner die lagen desto länger dauert der druck. Mit einer standard nase mit 0.5 mm auslassdurchmesser ist eine layerdicke im bereich 0.3 bis 0.4 mm wohl am meisten sin, wobei sandard 0.4 mm ist. Die gewünschte Lagendicke kann dan im parameter Skeinforge->Craft->Carve->Layer Thickness einstellen.

Im nächsten schritt sollte, falls gewünst, der Parameter Skeinforge->Craft->Carve->Perimeter Width over Thickness angepasst werden. Dieser parameter giebt das verhältniss zwischischen breite und höhe des gedruckten strangs.

Perimeter Width over Thickness = Breite / Layer Thickness

Das heist wenn man zB einen Lagendicke von 0.35 gewählt und den die standareinstellung von Perimeter Width over Thickness von 1.8 wählt so ergiebt sich für die breite des gedruckten strangs ein wert von 0.63 (0.35*1.8). Bei einem extremen beispiel mit einem wert von 1.0 für den Parameter Perimeter Width over Thickness würde sich für den strang im querschnitt ein kreis ergeben, da aber zwei übereinanderligende kreise kaum kontaktfläche haben würde eine sehr instabiler ausdruck entstehen. Das heist das dieser parameter primär etwas über die Stärke/robustheit aber auch über die "auflösung" des drucks ausagt. Skeinforge benutzt diese berechnete breite des strangs auch für die das rooten der einzelnen lagen. Das heis wenn man eine dünne wand hat und diesen wert veringer legts skeinforge immer mehr stränge nebeneinander.

Wenn man mit den gewählten einstellungen nun ein singel wall objekt druckt sollte die wandstärke (an meheren stellen messen und mitteln) dem oben berechneten wert von Perimeter Width over Thickness * Layer Thickness (in unserem beispiel 0.63) haben. Sollte das nicht der fall sein gilt es möglichst diesen wert zu ereichen.

Als nächstes gilt es die maximale geschwindigkeit für den Extruder (Flow Rate Setting) zu finden. Diese einstellung beschreibt die standardgeschwingikteit des filamets am extruder eingang an (warscheinlich in mm/min TO PROFE). Ein mögliches vorgehn ist in Printrun den Extruder aufzuheitzen, eine angemessene Flow rate für den extruder einzustellen. Nun das filament vor dem extrudereingang fassen und exdrucdieren (zB 30 mm), dabei ist nun darauf zu achten das das fillament stetig ohne ausetzer in den extruder läuft. Wenn das der fall ist kann man die flow rate erhöhen dabei ist aber darauf zu achten das bei zu hoch gewählten einstellungen sich das filament im extduder festsetzt und die föderschraube verstopft, dann ist der extruder zu öffenen und zu reinigen. Aus diesem grund epfielt es sich mit zB einem wert zwischen 30 und 50 zu beginnen und diesen in inerfallen zwischen 5 und 10 zu erhöhen und bereits bei kleinen ausetzern aufzuhören. Dies ist aber allgemein ein sehr "picantes" vorgehn und man kommt warscheinlich nicht um ein paar mal reinigen des Extruders. Ist nun die entsprechende geschwindikeit gefunden so würde ich sicherheitshalber 10 abziehen um eine gewisse reserve zu haben. Dieser wert kann dann in Skeinforge->Craft->Speed->Flow Rate Setting eingetragen werden.

Nun sind alle parameter soweit gesetzt um mit der kaliberieung der breide des strangs zu beginnen. Dies geschieht mit dem Parameter Skeinforge->Craft->Speed->Feed Rate, welcher die standardgeschwindigkeit für die bewegung in x und y richtung angiebt. Sollte skeinforge die geschwindikeit zB für das Cool modul anpassen so werden beide, die flow rate und die feed rate unter wahrung des verhältnisses angepasst.

Für den ersten testdruck empfielt es sich die Feed rate gleich der Flow rate zu setzen und mit diesen einstelleungen ein single wall objekt zu drucken. Die wanstärke diese objekts sollte dann gemessen werden. Es empfiehlt sich auch hier wieder an meheren stellen zu messen und die messwerte zu mitteln. Gemessen sollte auch möglichst nur die obersten lagen da die untersten meist durch das directe aufdrucken auf die trägerplatte etwas breiter sind alls die höheren lagen.

Ist die Gemessene wandstärke nun größere als die oben berechnete (in diesem beispiel 0.63) so ist nun die Feed rate zu erhöhen. Der formale zusammenahng ist noch zu erstellen TODO. Beim erhöhen der Feed rate ist darauf zu achten das der Drucker diese auch ereichen kann, zB ist es mit einem derucker der in x und y auch gewindestangen verwendet schwirig die benötigent gewschwindikeiten für einen standard extruder zu ereichen.

Sollte die gemessene wanstärke jedoch zu klein sein so ist die Feed rate zu veringern. Nun kann erneut ein single wall object gedruckt werden um wieder wie oben beschrieben zu messen und die feedrate anzupassen. Dieser vorgang kann so offt wiederholt werden bis das ergebniss zufrienstellend ist.

Skin

http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge_Skin

http://adventuresin3-dprinting.blogspot.com/2011/05/skinning.html

Platzierung der einelnen Druck-Objekte

Skeinforge Settings->Craft->Multiply->ActivateMultiply und dann Center X und Center Y wählen.

FAQ

F: Warum öffnet Skeinforge meine *.stl nicht

A: Bei folgender Fehlermeldung: "Could not get the old directory in settings, so the file picker will be opened in the default directory." Skeinforge verträgt keine Umlaute im Pfad, aus diesem alle aus den Pfaden der *.stl-Datein und dem Skeinforge-Ordner entfernen.

F: Extruder steht beim Druck nicht

A: Skeinforge Settings Craft->Dimensions->Activate Dimensions einschalten dann sollte es gehen

F: Warum bewegt sich der Extruder am Anfang extrem langsam

A: Skeinforge Settings Craft->Limit->Maximum Inital Feed Rate höher setzen oder das Limit komplett deaktivieren.

F: Wie bekomme ich einen Rand um das eigentliche Objekt

BILD TODO A: - Skeinforge Settings Craft->Skirt->Activate Skirt->einschalten.

Printrun

GitHub: Printrun